Vom 12. bis 18. November präsentieren die Aussteller auf der Systems & Components im Rahmen der Agritechnica (D) eine Vielzahl von Lösungen für die Zustandsüberwachung im Off-Highway-Bereich. Doch das ist erst der Anfang: Die Unternehmen arbeiten unter dem Stichwort „Digital Twin“ an Lösungen, die die vorausschauende Instandhaltung auf ein neues Level heben sollen.

Unerwartete Störungen, die an der Mechanik, Hydraulik, Elektrik oder Elektronik auftreten, schlagen mit kostspieligen Folgen zu Buche. Erst reagieren und reparieren, wenn ein Defekt auftritt, ist unter betriebswirtschaftlichen Gesichtspunkten nicht die beste Lösung.

Smarte Sensoren zur Maschinendatenerfassung

Condition Monitoring und Predictive Maintenance, auf Deutsch Zustandsüberwachung und vorausschauende Wartung, liegen daher hoch im Kurs. Die Vorteile liegen auf der Hand: Frühzeitiges Erkennen von Fehlern, Minimierung von ungeplanten Stillständen und die Unterstützung einer proaktiven Wartung der Maschine. Doch wer tief in eine Off-Highway-Maschine blicken will, um technische Mängel im Vorfeld aufzuspüren, benötigt passgenaue Daten sowie präzises Verständnis der jeweiligen Zusammenhänge. Smarte Sensoren, die Beanspruchungen an den aussagekräftigen Stellen erfassen, liefern diese Daten. Doch erst mit einer intelligenten Kombination aus Sensorik und Echtzeit-Datenanalyse, die aus aktuellen und historischen Daten mittels Algorithmen voraussagt, wann welcher Schadensfall eintritt, lässt sich der optimale Instandsetzungszeitpunkt bestimmen.

Die „intelligente“ Gelenkwelle im Antriebsstrang

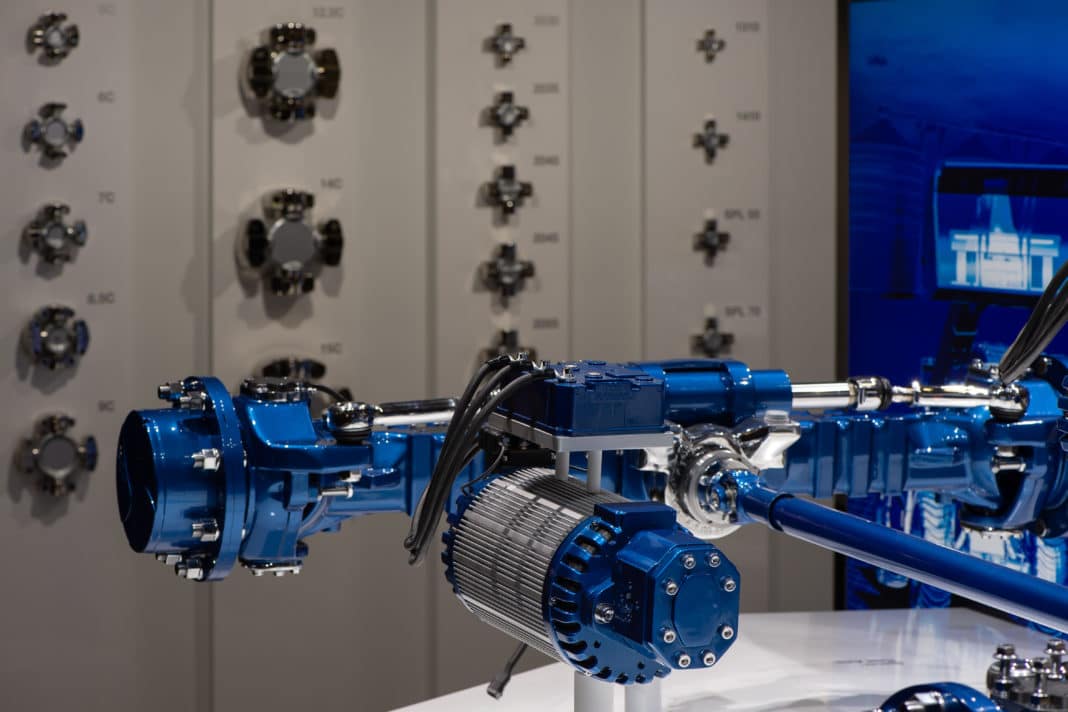

Mit den Lösungen und Services, die auf dem Messegelände zu finden sind, können Betreiber mobiler Arbeitsmaschinen den Zustand von Komponenten innerhalb des Antriebsstrangs jederzeit überprüfen und die Wartung auf Basis des tatsächlichen Bedarfs planen, statt auf Zeitintervalle oder Betriebsstunden zu vertrauen. Beispielsweise mit Instandhaltungslösungen der Walterscheid Powertrain Group, die smarte Sensoren direkt in die kritischen Komponenten der Gelenkwelle integrieren. Diese übermitteln während des Betriebs in Echtzeit Systemparameter wie Drehmoment, Drehzahl, Beugewinkel und Temperaturen. Die Daten geben Aufschluss über die Belastung, der die Gelenkwelle im Betrieb ausgesetzt ist, und helfen dabei, frühzeitig Verschleiß zu erkennen. Der Fahrer kann die Informationen aus einer solchen intelligenten Gelenkwelle im Cockpit auslesen. Werden über den Bordcomputer von der Norm abweichende Werte festgestellt, generiert das System einen Alarm und liefert die Diagnoseinformation in Klartext.

Mit dem Digital Twin in die Zukunft

Die Anwendungsgebiete der in Hannover vorgestellten Technologien sollen weit über eine proaktive Wartungsstrategie hinausgehen. Mit dem „Digital Twin“ rückt der Lebenszyklus der Komponenten in den Vordergrund. Konkret bedeutet dies, dass die Funktionalität der Maschine digital abgebildet wird. Hierbei wird ein realistisches 3D-Modell erstellt, der “Digitale Zwilling”, der über die Sensoren die Echtzeitdaten der physischen Maschine empfängt. Im Falle eines Schadens können Servicetechniker die Daten mithilfe des Digitalen Zwillings analysieren, um der Ursache für die Störung auf den Grund zu gehen.

Zusätzlich ermöglicht das Konzept Prototyping auf Simulationsbasis und neue Service-Geschäftsmodelle. So lassen sich Informationen über den realen Lastzyklus erheben, die dann die Konstrukteure und Entwickler dabei unterstützen, neue Gelenkwellen oder Lenksysteme belastungsorientiert auszulegen. Wo bisher physische Prototypen unverzichtbar waren, hilft das virtuelle Abbild des Antriebstranges künftig, Schwachstellen und Optimierungspotenziale zu identifizieren, bevor das Produkt in der Realität existiert.

- Bildquellen -

- AGRITECHNICA: Swen Pförtner – swenpfoertner.com